非導電硬脆材料利用電化學放電的精密加工技術研發

微電化學放電鑽孔加工品質提昇研究

![]() 光學玻璃(例如,Pyrex)與石英等非導電材料的應用與日遽增,但其加工效率與品質,目前仍是工業界的技術瓶頸。本研究運用不

光學玻璃(例如,Pyrex)與石英等非導電材料的應用與日遽增,但其加工效率與品質,目前仍是工業界的技術瓶頸。本研究運用不

同的能量形態與電極幾何形狀,使微孔入口擴孔量與表面形態能獲得有效的改善。

![]() 提出異形電極以改善電化學放電熱影響區

(如圖1)。

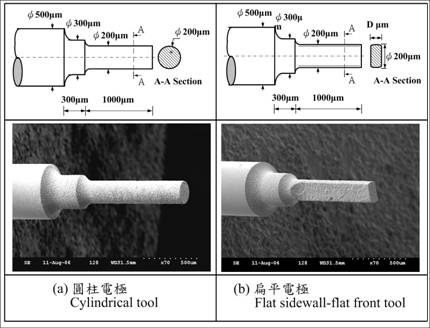

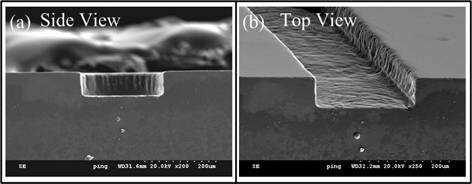

提出異形電極以改善電化學放電熱影響區

(如圖1)。

![]() 率先提出利用脈衝電壓特性於電化學放電加工中。

率先提出利用脈衝電壓特性於電化學放電加工中。

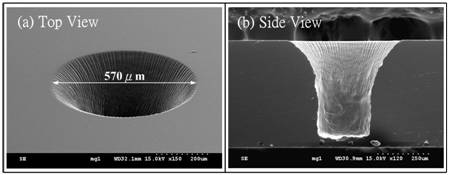

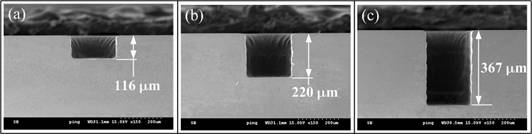

![]() 相較於各國其他研究單位之成果,微孔精度與入口擴孔現象獲得高度改善效果,及加工效率大幅提昇(如圖2、圖3所

相較於各國其他研究單位之成果,微孔精度與入口擴孔現象獲得高度改善效果,及加工效率大幅提昇(如圖2、圖3所

示)。

圖1 圓柱電極與扁平電極之SEM圖

主要研究成果案例:

圖2 微孔加工改善前之SEM圖

圖3 微孔加工改善後之SEM圖

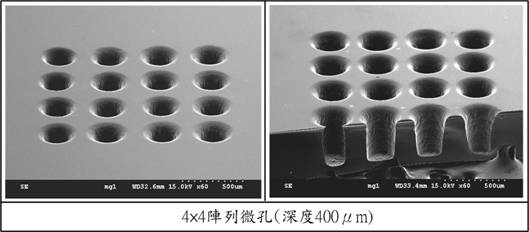

應用實例—陣列微孔

![]() 利用歸納上述之最佳參數,在硼矽玻璃上鑽製4×4陣列微孔(深度400μm),其入口孔徑誤差為±10μm,如圖4所示。

利用歸納上述之最佳參數,在硼矽玻璃上鑽製4×4陣列微孔(深度400μm),其入口孔徑誤差為±10μm,如圖4所示。

圖4 4×4陣列微孔SEM圖

3D微結構電化學放電铣削加工特性探討

![]() 電化學放電加工製程的應用除了可進行孔洞加工外,利用電極水平方向的移動,只要電極端面與側面的放電能量密度足夠,即

電化學放電加工製程的應用除了可進行孔洞加工外,利用電極水平方向的移動,只要電極端面與側面的放電能量密度足夠,即

可產生相似於機械銑削加工的切削加工行為。在加工同時只要對放電火花控制得當,且進給率與能量密度配合得宜,則可滿足

在非導電的硬脆材料上製作出微溝槽的需求,甚至是複雜的三維微結構等特徵外形或薄化硬脆材料基板的要求。

![]() 目前在該領域的研究中大都以直流電壓為能量供給形態,由於放電能量供給過大,因此很難以獲得高加工精度的微溝槽尺寸及

目前在該領域的研究中大都以直流電壓為能量供給形態,由於放電能量供給過大,因此很難以獲得高加工精度的微溝槽尺寸及

外形。且大部份的研究論述中只提出對於應用電化學放電於3D銑削加工可行性的論點,對於實際的加工特性與加工精度並無深

入的探討與驗證。

主要突破瓶頸與創新

![]() 為了要獲得高加工精度的微溝槽,對於控制實際加工後的溝槽深度及寬度,實為一重要的課題。本研究以改變脈衝電源供給模

為了要獲得高加工精度的微溝槽,對於控制實際加工後的溝槽深度及寬度,實為一重要的課題。本研究以改變脈衝電源供給模

式與電極旋轉速度為基礎,以預估在銑削模式加工中實際溝槽深度及寬度之大小,最後並搭配不同的電極水平進給速度,探討

不同加工參數對電化學放電銑削加工的加工特性之影響。

![]() 探討不同加工參數對電化學放電銑削加工特性之影響、進而歸納出微電化學放電銑削加工之最佳加工參數。

探討不同加工參數對電化學放電銑削加工特性之影響、進而歸納出微電化學放電銑削加工之最佳加工參數。

![]() 以掃描式微加工法製作出高深寬比之精密微溝槽,如圖5。

以掃描式微加工法製作出高深寬比之精密微溝槽,如圖5。

![]() 率先利用電化學放電方法於Pyrex

glass表面製作出3D微結構(為國内外相關研究中首見)。

率先利用電化學放電方法於Pyrex

glass表面製作出3D微結構(為國内外相關研究中首見)。

圖5 掃瞄式電化學放電銑削加工示意圖

主要研究成果

圖6 微溝槽加工改善前之SEM圖

圖7 微溝槽加工改善後之SEM圖

應用實例—高深寬比之微溝槽及複雜之3D微結構

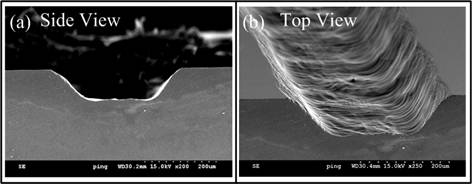

![]() 相較於目前個研究單位之成果,本實驗成果中率先提出以掃瞄式加工法製作高深寬比之微溝槽﹔及在目前所有文獻中真正首次製

相較於目前個研究單位之成果,本實驗成果中率先提出以掃瞄式加工法製作高深寬比之微溝槽﹔及在目前所有文獻中真正首次製

作出複雜之3D微結構。圖8及9為實際加工之SEM圖。

圖8

以掃描式加工法製作出不同深度之微溝槽

圖9 利用微電化學放電銑削加工製作各種3D微結構之SEM圖